A lo largo de la historia el hombre siempre ha buscado tecnologías que le permitieran el afilado de sus herramientas.

El procedimiento usual para realizar este proceso ha sido, durante siglos, el afilado a mano mediante la piedra. Inicialmente la piedra se mantenía estática y el filo del arma o herramienta se movía convenientemente presionando sobre aquella. Posteriormente el proceso empezó a realizarse de modo inverso, manteniéndose fija la pieza a afilar y moviendo la piedra. Un avance tecnológico lo constituyeron los primeros tornos de afilar, consistentes en una piedra giratoria montada sobre un eje y movida de forma manual o a pedal. A medida que lo fue permitiendo el avance de la tecnología el accionamiento manual fue substituido por transmisión hidráulica o mediante máquina de vapor.

El papel de lija se empezó a utilizar durante el siglo XVIII, convirtiéndose desde entonces en un elemento imprescindible para cualquier artesano cuya actividad le obligara a pulir piezas metálicas. Durante muchos años fue especialmente útil para el pulido de armas.

El término papel de lija deriva del pez llamado pintarroja o lija, cuya piel es áspera y rugosa y era utilizado en los astilleros para pulir la madera de los barcos.

En cuanto a las muelas obtenidas mediante aglomerado artificial (muelas de esmeril) su nacimiento data de principios del siglo XIX, aunque el esmeril – procedente sobretodo de Asia Menor y Grecia- ya era utilizado por los antiguos egipcios en sus herramientas para serrar y perforar. Ese mismo esmeril en grano, aglomerado mediante cemento, fue la base de la muela de esmeril que, a partir de 1830, fue implantándose de forma rápida en toda la industria, ansiosa de trabajar a las altas velocidades que permitía este nuevo tipo de abrasivo.

Al parecer, la primera muela de rectificar data de 1843, pero hasta que no se dispuso de los medios mecánicos adecuados, no puede hablarse propiamente del rectificado como operación abrasiva diferenciada del rebarbado, el pulido o el afilado. De hecho, la tecnología del rectificado se desarrolla ante la necesidad de ajustar el acabado de piezas previamente torneadas, en las cuales el posterior tratamiento térmico había producido alguna deformación, cuestión esencial en el primer desarrollo de la industria del automóvil.

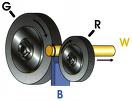

Antes de diseñarse la primera rectificadora, el rectificado cilíndrico se realizaba en el torno, al cual se acoplaba un cabezal porta-muelas, proceso que todavía sigue utilizándose para operaciones específicas o para solventar necesidades ocasionales en ausencia de rectificadora.

La primera rectificadora cilíndrica fue construida en 1860. En 1880 se acopló a una rectificadora cilíndrica un dispositivo para el rectificado interior, naciendo de esta forma la primera rectificadora universal.

El rectificado de superficies planas se solucionaba, antes de la aparición de las primeras rectificadoras específicas, mediante la adaptación de cabezales porta-muelas a los cepillos-puente. El sistema se fue perfeccionando hasta lograr el movimiento transversal de la muela por deslizamiento automático de la columna portacabezal. Compañías británicas desarrollaron posteriormente rectificadoras planas con cabezal vertical, para trabajar con muela de vaso, con avance e inversión automáticos.

En cuanto al rectificado de interiores, esencial en la fabricación de numerosas piezas para la industria automovilística, los grandes avances se producen simultáneamente en Estados Unidos, Alemania y el Reino Unido.

Un gran avance en el desarrollo de los procesos de rectificado fue el descubrimiento del carburo de silicio, a finales del siglo XIX. A partir de una serie de pruebas mezclando arcilla y carbón y sometiéndolo a altas temperaturas, se obtuvieron cristales brillantes y agudos de gran dureza. Ligando dichos cristales a un disco de hierro y adaptándolo a un torno lubricado con aceite, se logró tallar las facetas de un diamante. Asi se desarrollò el primer abrasivo artificial. Estos cristales fueron denominados carborundum.

Por su parte, en 1899, fue descubierto el procedimiento para fabricar alúmina cristalina, abriendo nuevas puertas al avance tecnológico. Con ello, y con los avances en nuevos aglomerantes, se logró establecer una gama de muelas de características distintas que permitieron obtener calidades y velocidades en el rectificado hasta entonces impensables.

Actualmente, debido al desarrollo del tipo de fabricaciones en serie y en masa, que requieren la intercambiabilidad de las piezas, las ventajas del rectificado han aumentado considerablemente. Ello incentiva a los fabricantes de equipo a crear y perfeccionar constantemente los distintos tipos de maquinas de rectificar; también ha tenido gran impulso la construcción de rectificadoras especiales para trabajos determinados. Existen distintos tipos de rectificados normales, los cuales son: Rectificado cilíndrico exterior, Rectificado cilíndrico interior, Rectificado plano.

Las muelas para equipos de rectificación

Las muelas para los equipos de rectificación se fabrican de distintos materiales de acuerdo a las características del trabajo a realizar. Sus componentes elementales son: el material abrasivo o cortante y el medio aglutinante o cemento.

Los abrasivos más comúnmente usados pueden dividirse en dos grupos, naturales y artificiales.

Los abrasivos naturales más usados son el cuarzo y el óxido de aluminio. El cuarzo es bióxido de silicio y se encuentra en forma de guijarros o arena. Se usa para construir muelas para afilar cuchillas de cepillos y garlopas, sierras, formones, etc. Tienen una dureza de 6 a 7 en la escala de Mohs.

El oxido de aluminio más común es el conocido por el nombre de esmeril, con una dureza de 6 a 8. Otra calidad más pura de oxido de aluminio es el corindón, de una gran dureza que oscila entre 9 y 9,5. Es el material natural de mayor aplicación en la construcción de muelas.

El abrasivo de más poder por su gran dureza es el diamante, pero de costro sumamente elevado y destinado exclusivamente a trabajos especiales.

Los abrasivos artificiales son generalmente obtenidos a base de cocidos de aluminio y carburo de silicio. Son más duros y tenaces que los naturales debido a su mayor pureza. Los más comunes son los carburos de silicio conocidos comercialmente con los nombres de carborundum, carbosilita, carbolita, carbolón, cristolón y varios otros.

Los carburos de silicio se usan para el trabajo de materiales de poca resistencia a la tracción, tales como fundiciones de hierro, ebonita, vidrio, hueso, etc.

Los oxidos de aluminio se usan para el labrado de materiales más tenaces: aceros templados, aceros endurecidos, aceros colados, etc. Ello se debe a que los carburos de silicio, a pesar de ser más duros que los óxidos de aluminio, tienen mayor fragilidad y menos tenacidad que estos. Los materiales aglutinantes usados primitivamente en las contracción de las muelas eran de origen vegetal o sintético; se formaban con cola, resina, laca, celuloide y goma vulcanizada. También se usaron cementos minerales a base de magnesio y silicio.

Actualmente se usan aglutinantes cerámicos cocidos a altas temperaturas a base de arcillas, caolín, feldespato. Las muelas se construyen de distintas formas y tamaños, siempre de acuerdo a cada tipo de trabajo a realizar. Son en realidad, elementos típicos para la fabricación en serie, pues para cada forma del esmerilado existe una forma de muela.

No hay comentarios:

Publicar un comentario